Verhüttung

Das Herstellen der Metalle, Zink, Blei, Silber aus den beiden Erzen ist die eigentliche Verhüttung. Die letzte Vorort-Verhüttung am Schauinsland erfolgte aus Transportgründen bis 1803 auf der Südseite in Hofsgrund. Diese Poche genannte Verhüttung befand sich in einem größeren Gebäude und lag zwischen dem heutigen Roßhang- und Poche-Skilift. Seit dem 19. Jahrhundert erfolgte sie nur noch in auswärtigen Hütten, zuletzt unter der Stolberger Zink sogar in den konzerneigenen Hütten:

- Zinkhütte Münsterbusch (Stolberg/Aachen)

- Zinkhütte Nievenheim (Dormagen/NRW)

- Bleihütte Binsfeldhammer (Stolberg/Aachen)

Letzter Hüttenplatz in Hofsgrund bis 1803; spätere Umbauten lassen den ursprünglichen Zweck heute nicht mehr erkennen. Im Vordergrund die „Herzbuckelhalde“ des Unteren Gesprenggang-Stollens (+1.066 m über NN). Weit oben am Hang ist noch die Einbruchspinge des Oberen Barbara-Stollens (+1.134 m über NN) zu erkennen, darunter an der kleinen Straße befand sich das Mundloch des Unteren Barbara-Stollens (+1.088 m über NN).

Der moderne Bergbau des 19. und 20. Jahrhunderts sah sondern am Ende der Aufbereitung keine Metalle Zink und Blei (mit darin enthaltenem Silber) mehr, sondern die Konzentrate Zinksulfid (Zinkblende, ZnS) und Bleisulfid (Bleiglanz, PbS). Das Flotations-Endprodukt moderner Blei-Zinkerze sind marktgängige Konzentrate, die weltweit gehandelt werden. Hinzu kamen ab 1935 unter der Stolberger Zink eigene Hütten für die Weiterverarbeitung, die Konzentrate mußten also nicht mehr am Markt angeboten werden. Beide Konzentrate sind fein aufgemahlen, von der Farbe dunkelgrau und dem Gewicht schwer. Wegen der chemischen Zusammensetzung mit Schwefel enthält das Zinkblende-Konzentrat max. 67% Zink und das Bleiglanz-Konzentrat max 86% Blei. Der Restgehalt an Schwermetallen der in der Flotation abgestoßenen und aufgehalteten Berge beläuft sich nur noch auf wenige Prozent und ist mit derzeit bekannten Aufbereitungsverfahren nicht gewinnbar. Damit ist eine erneute Aufbereitung der flotierten Erze nicht sinnmachend.

Zu Kriegszeiten wurden früher die Konzentrate mit der Eisenbahn bis nach Oberschlesien gebracht. Blei-, Zink-Konzentrate beinhalten einen beträchtlichen Wert, deutlich höher als z.B. Eisenerzkonzentrate und erlauben deshalb einen Transport über weite Strecken. Heute gibt es in Deutschland nur noch zwei Primärblei-Hütten, die Blei aus Erz herstellen. Neben der bereits genannten Bleihütte Binsfeldhammer noch die Bleihütte Nordenham (Bremerhaven) der Fa. Metaleurop.

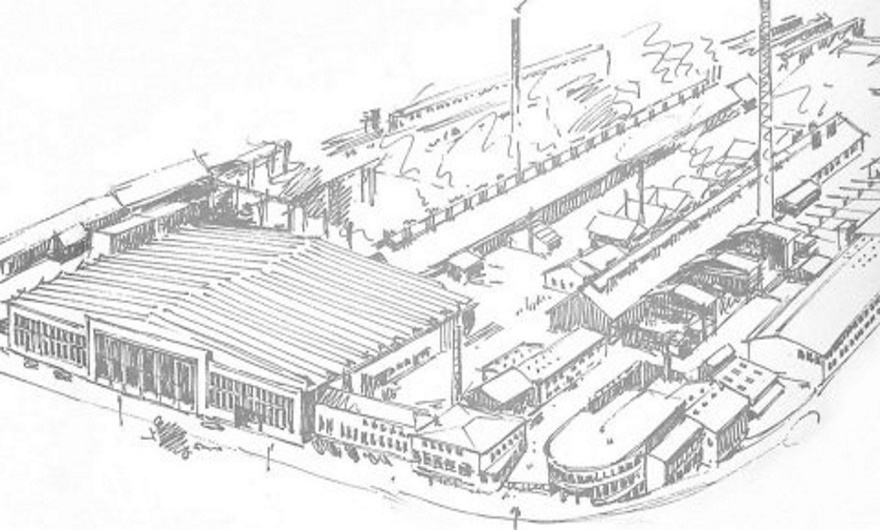

Zinkhütte und Zinkwalzwerk St.-Heinrichshütte, Münsterbusch-Stolberg um 1960. Die Zinkhütte Münsterbusch war nicht die erste Zinkhütte in Stolberg, aber die erste ihrer Art in Westdeutschland, die wirtschaftliche Bedeutung erlangte. 1838 gegründet, bildete sie später das Kernstück der Stolberger Zink und blieb bis 1967 in Betrieb. (Bildquelle: Die Hütten der Stolberger Zink AG, Aachen 1961.)

Bei den drei Schauinsland-Elementen handelt es sich um Nichteisen (NE)-Metalle, und Blei mit der Ordnungszahl 82 ist das Element mit der höchsten Massen- und Ordnungszahl, das noch stabil ist. Drei Blei-Isotope sind die Endprodukte der natürlichen Zerfallsreihen radioaktiver Elemente. Deshalb kommt Blei im Vergleich zu den anderen schweren Elementen (Gold, Quecksilber u.a.) relativ häufig vor. Zink und Blei kommen fast nur in ihren chemischen Verbindungen vor, und das sind meistens die Metall-Sulfide. Deshalb bedarf es bei diesen NE-Metallen nicht nur einer Aufbereitung der beiden Erze zum Abtrennen der wertlosen Gangarten, sondern einer Verhüttung zur Gewinnung der Metalle aus den Erzen.

50 kg-Bleibarren aus einem Hüttenwerk der Stolberger Zink, der im Museums-Bergwerk Schauinsland ausgestellt ist (Sammlung Forschergruppe Steiber).

Blei und Silber – Rohstoffe seit altersher

Obwohl die Meisten beim Stichwort „Bergbau im Schauinsland“ wohl an Silber denken, darf das ebenfalls gewonnene Blei als weiteres wichtiges Metall nicht vernachlässigt werden. Aufgrund seines niedrigen Schmelzpunkts war Blei ein wichtiger Werkstoff im Bauwesen – gewissermaßen der Allzweckkleber oder das Silikon des Mittelalters. So sind z.B. die meisten Bauklammern aus Blei, die die einzelnen Bausteine des Freiburger Münsterturms zusammenhalten, bis heute intakt. Die bekanntesten Anwendungsbereiche für Blei waren Bleiglasfenster und als Rohstoff für Munition, außerdem wurde Rohre, Leitungen und Dachbedeckungen daraus gefertigt. Aber auch später war es noch in vielen Bereichen relevant, etwa im Druckwesen mit beweglichen Bleilettern beim Buch- und Zeitungsdruck. Zudem war Blei lange ein Bestandteil von Farben und Kosmetik, und bis heute finden wir es noch in Batterien und Akkus sowie im Strahlenschutz zur Abschirmung (etwa beim Röntgen).

Ausschnitte aus Glasfenstern im Freiburger Münster, die um 1350 von Bergbautreibenden gestiftet wurden und zu den ältesten Bergbaudarstellungen im deutschen Sprachraum gehören.

Die Verhüttung des Blei(II)-sulfids (Bleiglanz, PbS), dem mit Abstand bedeutendsten Bleimineral, war bereits lange vor der Zeitenwende bekannt, da dabei das Silber abgetrennt werden konnte. Schon den alten Griechen mit dem umfangreichen Silberbergbau auf der Halbinsel Laurion, nur ca. 50 km südlich von Athen gelegen, war die Verhüttung bekannt. Die chemischen Prozesse mit dem Aufschmelzen der Metalle verursachten einen hohen Energieaufwand, der früher nur durch entsprechenden Holzeinsatz möglich war. Somit war die Verhüttung eine der Ursache des enormen Holzverbrauchs, der manches Mittelgebirge im Aussehen bleibend verändert hat. Zudem waren frühere militärische und politische Macht fast immer mit dem Bergbau, insbesondere Edelmetall-Bergbau verbunden. So beruhte der militärische Einfluß von Athen auf dem Silber-Bergbau in Laurion. Auch Freiburg war mit rund 5.000 Einwohner im Mittelalter nur eine kleine Stadt, die sich mit dem Münster aber eine herausragende Großkirche leisten konnte. Das Geld für deren Finanzierung kam durch eine glückliche Kombination aus Silber-Bergbau im Schauinsland und Handel zustande.

Das Bleisulfid mußte in das Bleioxid übergeführt werden, was anfangs durch Erhitzen der in Stapeln aufgeschichteten Erze durch abbrennendes Holz erfolgte (Abrösten). Später wurden dafür Röstöfen mit durchgeblasener Luft eingesetzt, deren schwefeldioxidhaltige Abgase direkt in die Atmosphäre gingen. Ein Auffangen mit Weiterverarbeitung dieser schwefeldioxidhaltigen Abgase zu Schwefelsäure bot sich in der Neuzeit an. Eine danach erfolgende Reduktion des Bleioxids führte zum Bleimetall, dem Werkblei. Das Erhitzen erfolgte bereits im Mittelalter in Pfannen, Tiegeln oder speziellen Gefäßen, beigegebene Reduktionsmittel waren Kalk- oder Kohlestücke. Das Werkblei – ein unreines Rohblei mit ca. 5% Verunreinigungen(u.a. auch Silber) – wurde durch eine mehrstufige Raffination von den weiteren metallischen Verunreinigungen (z.B. Zink, Kupfer, Antimon) befreit und das darin bis zu 1% enthaltenen Silber gewonnen. Dieses Aufreinigen und Vermarkten der Beiprodukte, insbesondere des Edelmetalls Silber, erhöhte die Wirtschaftlichkeit der Bleihütten ganz wesentlich.

Der Materialbedarf und Energieverbrauch bei Aufbereitung und Verhüttung war schon im Mittelalter beachtlich: Die vielseitige Nutzung etwa von Holz prägte die Kulturlandschaft am Schauinsland nachhaltig. Hier in Holzkohlenmeiler, der im Juni 2020 am Schauinsland aufgesetzt und in Brand genommen wurde.

Seit dem Altertum wird mit Kohlenmeilern aus Hartholz, im Schwarzwald oft Buchenholz, durch langsames Verschwelen unter Luftabschluß Holzkohle hergestellt. Durch Verdampfen des Wassers und der anderen leicht flüchtigen Bestandteile des Holzes ist die Volumenreduzierung groß und beträgt ca. zwei Drittel. Damit ist Holzkohle einfacher zu transportieren als geschlagenes Holz und erzeugt eine wesentlich größere Hitze beim Verbrennen. Früher war es im Metallerz-Bergbau üblich, das Pochen (Aufbereitung) und das anschließende Schmelzen (Verhütten) der Erze in der Nähe der Gruben durchzuführen, ebenso die Gewinnung der dazu notwendigen Holzkohle durch Köhlerei. Es bleibt bei der Holzkohle fast nur das Kohlenstoffgerüst der Holzzellen zurück, und deshalb war Holzkohle früher das Reduktionsmittel bei der Verhüttung.

Noch in der 2. Hälfte des 19. Jahrhundert wurde mit Holzkohle in Südbaden Eisenerz verhüttet. Die zunehmende Verteilung des aus der Steinkohle hergestellten Koks mit der aufkommenden Eisenbahn machten dem ein rasches Ende. Durch den nun transportablen, deutlich kostengünstigeren Steinkohlenkoks fand die massenhafte Köhlerei in den Wäldern einen raschen Schlußpunkt.

Der Freiburger Rappenpfennig

Die Bedeutung des Silbers für das spätmittelalterliche Geldwesen und den einheimischen Silber-Bergbau kann nicht hoch genug eingeschätzt werden. Der in Freiburg geschlagene Rappenpfennig war als Kleinmünze mit einem stilisierten Raben das Hauptprodukt des mittelalterlichen Bergbaus im Schauinsland. Durch denim 14.-16. Jahrhundert bestehenden Rappenmünzbund war diese Silbermünze im südwestdeutschen Raum, der Nordschweiz und dem südlichen Elsass (Sundgau) mit zahlreichen Münzstätten weit verbreitet, quasi ein früher Vorläufer des Euros. Der „Rappen“ ist heute noch in der Währung unseres südlichen Nachbarn Schweiz vertreten.

Silberner Rappenpfennig aus Freiburg um 1400 und somit über 600 Jahre alt. Dieser in Freiburg geschlagene silberne Rappenpfennig war als Kleinmünze mit einem stilisierten Raben das Hauptprodukt des mittelalterlichen Bergbaus im Schauinsland (Sammlung Forschergruppe Steiber).

Die Größe des Rappens variierte je nach Münzstätte und Jahr etwas und entsprach vom Durchmesser einem 1 Cent-Stück, war jedoch deutlich dünner (beim Rappen in unserer Sammlung: Gewicht 0,324 g). So konnten aus 1 kg Silberblech etwa 6.050 dieser nur einseitig geprägten Münzen geschlagen werden, z.B. in der Münze Freiburg, Feingehalt 51% Silber (510/1000). Der Silbergehalt des Rappens entsprach somit dem damaligen Metallwert. Zur Vermeidung von Wucher setzte der Stadtrat in Freiburg damals Höchstpreise fest. Im Jahr 1498, vor über 500 Jahren, erhielt man in Freiburg

- für einen Rappen 1 kg Roggen

- für 4 Rappen ein Pfund Butter

- für 12 Rappen eine Henne.

Diese Wertvergleiche mit heutigen Preisen sind mit Vorsicht anzuwenden.

Bei der Abtrennung des Silbers machte man sich früh zunutze, dass Silber edler als Blei ist. Ein kontinuierliches Erhitzen des Werkbleis bewirkte dessen Oxidation und ermöglichte das sukzessives Entfernen des aufschwimmenden Bleioxids an der Oberfläche, welches später wieder „recycelt“ und weiter verwendet wurde. Eine Mengenabnahme der Werkblei-Schmelze bewirkte einen steigenden Silbergehalt. Ab einem Silbergehalt über 95% der Schmelze erscheint beim Aufreißen des Bleioxidhäutchens der gleißend helle Silberblick. Diese Treibearbeit(auch Kupellation genannt) ist das klassische Verfahren zum Abtrennen des Silbers aus dem Werkblei. Heute wird zur Bindung des Silbers aus dem Werkblei Zinkpulver zugegeben, bei dessen Vakuumdestillation sich das Silber gewinnen läßt. Eine danach erfolgende elektrolytische Aufarbeitung stellt Silber in höchster Reinheit her.

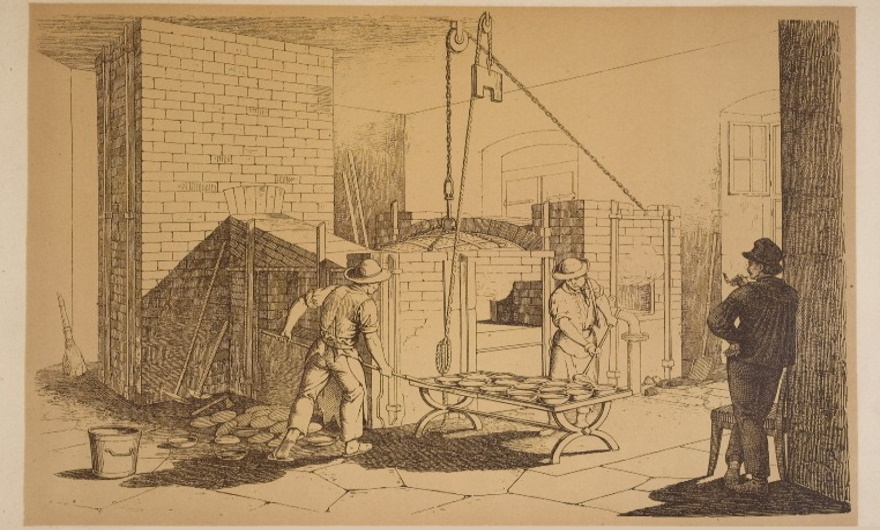

Szene vom Hüttenwesen aus der Mitte des 19. Jahrhunderts: Silberfeinbrennofen (aus: Eudard Heuchler: Die Bergknappen in ihren Berufs- und Familienleben: bildlich dargestellt und von erläuternden Worten begleitet, Freiberg 1857).

Moderne Verhüttungstechniken

Natürlich sind heute die Wirkungsgrade bei der Verhüttung im Vergleich zum Mittelalter geradezu perfekt. Hinzu kommen neue Vorgehensweisen mit besserer Wirtschaftlichkeit und mehr Umweltverträglichkeit. Heute gibt es vom modernen Direktschmelz- bis zum QSL-Verfahren Alternativen, die auf Umweltverträglichkeit und Wirtschaftlichkeit optimiert wurden. Die Verwendung von reinem Sauerstoff beim Rösten statt Luft verbessert die Verwendung des Schwefels im Bleiglanz bei der Schwefelsäureherstellung. Hergestellt wird Schwefelsäure aus dem bei der Entschwefelung von Erdöl, Ergas entstehendem elementaren Schwefel und bei der Verhüttung sulfidischer Metallerze (Bleiglanz und Zinkblende) durch Nutzung deren Schwefelanteils. Schwefelsäure ist eine Mineralsäure und heute eine der wichtigsten Chemikalien überhaupt bei einer jährlichen weltweiten Produktionsmenge von ca. 200 Millionen t, z.B. für die Düngemittelproduktion, Herstellung anderer Mineralsäuren, verdünnt als Batteriesäure in Akkumulatoren.

Auch die heutige chemische Industrie verwendet Blei, das durch eine Schutzschicht als Korrosionsschutz im Apparate- und Behälterbau geeignet ist, z.B. dem früher wichtigen Bleikammerverfahren zur Schwefelsäureherstellung. Nicht vergessen werden darf, dass Blei ein giftiges Schwermetall ist, insbesondere fein verteilter Bleistaub und organische Bleiverbindungen. So konnten früher öfters die mit Blei in direktem Kontakt stehenden Hüttenleute gesundheitliche Probleme bekommen. Das langjährige Verbleien des Auto-Vergaserkraftstoffs mit Tetraethylblei hatte nach seinem Verbot vor Jahrzehnten einen deutlichen Rückgang der Luftbelastung zur Folge. Im Unterschied zu früher, als Blei eines der wichtigsten und meistverwendeten Metalle war – aufgrund seiner einfachen Herstellung und Verarbeitung, seiner Korrosionsbeständigkeit und hohen Dichte – wird heute ein Ersatz durch ungiftige Elemente angestrebt.

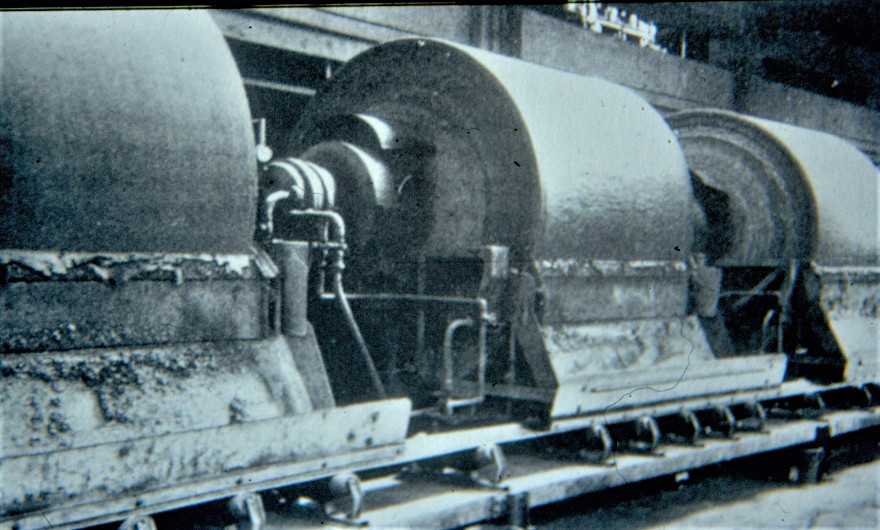

In großen Trommelfiltern wurde mit Unterdruck den beiden Konzentraten ein großer Teil der Feuchtigkeit entzogen, bevor diese mit der Eisenbahn zum Versand an auswärtige Hütten kamen.

Zink aus dem Schauinsland – Beginn des modernen Bergbaus

Zink ist ein typisches Produkt der Industrialisierung, das erst in den letzten 150 Jahren Bedeutung erlangt hat und zuvor wertlos war, natürlich auch im Bergbau. Der Wortteil „Blende“ bei Zinkblende zeigt das schön. Zu Betriebszeiten der Grube Schauinsland hatte Blei immer einen höheren Preis. Zinkblende und damit auch Zink sind im Schauinsland jedoch etwa sechsmal häufiger als Blei. Das war früher eher unerfreulich. Heute ist der Zinkpreis höher als der Bleipreis und das wird auf absehbare Zeit so bleiben.

Die Verhüttung des Zinksulfids (Zinkblende, ZnS) läuft anfangs wie beim Bleisulfid mit Entfernen des Schwefels und Überführen in ein Oxid durch Abrösten. Die entstehenden schwefeldioxidhaltigen Abgase beim Abrösten können, wie beim Bleisulfid, zur Schwefelsäure weiterverarbeitet werden. Die Herstellung des Zink aus seinem Oxid ist jedoch eine andere als beim Blei und wurde erst durch Destillation im 19. Jahrhundert großtechnisch möglich. Die Zinkblende des Schauinslandes mit ihrer tiefschwarzen Farbe enthält bis 10% Eisen, das nie verwertet wurde. Außerdem kommt in der Zinkblende etwas giftiges Cadmium vor, das bei der Verhüttung aus qualitativen Gründen abgetrennt werden muss.

Zink ist ein bläulich-weißes, eher sprödes Metall mit der Ordnungszahl 30. Im Unterschied zu Blei ist Zinkmetall nicht giftig, sondern für alle Lebewesen essentiell und Bestandteil wichtiger Enzyme. In der Verbrauchshäufigkeit der NE-Metalle kommt es heute nach Aluminium und Kupfer an dritter Stelle, deutlich vor Blei. Dabei ist es häufiger als Kupfer. Trotz seines unedlen Charakters bildet es an der Luft (wie Blei) eine witterungsbeständige Schutzschicht und ist damit als Korrosionsschutz geeignet. Zink schützt dabei aktiv und passiv gegen Korrosion, bildet eine Barriere und schützt auch freiliegende benachbarte Eisenflächen, da es wie eine Opferanode wirkt. Verzinken, die Herstellung eines metallischen Überzugs aus Zink, stellt somit einen wirksamen Korrosionsschutz dar und nicht nur einen optischen Schutz wie z.B. verchromen. Der Korrosionsschutz von Eisen- und Stahlteilen durch die verschiedenen Verfahren des Verzinkens (Feuerverzinken, galvanische Verzinkung u.a.m.) nimmt mit inzwischen fast 50% einen immer höheren Anteil ein. Zinkmetall kommt auch als Halbzeug in den Handel und gehört zu den wichtigsten Materialien für negative Elektroden in nicht wiederaufladbaren Batterie (Alkali-Mangan- und Zink-Kohle-Batterien). Außerdem sind die verschiedenen Legierungen des Zinks mit Kupfer und Aluminium großtechnisch wichtig. So besteht Messing aus Zink und Kupfer und ist einer der Kontaktwerkstoffe der Elektrotechnik.

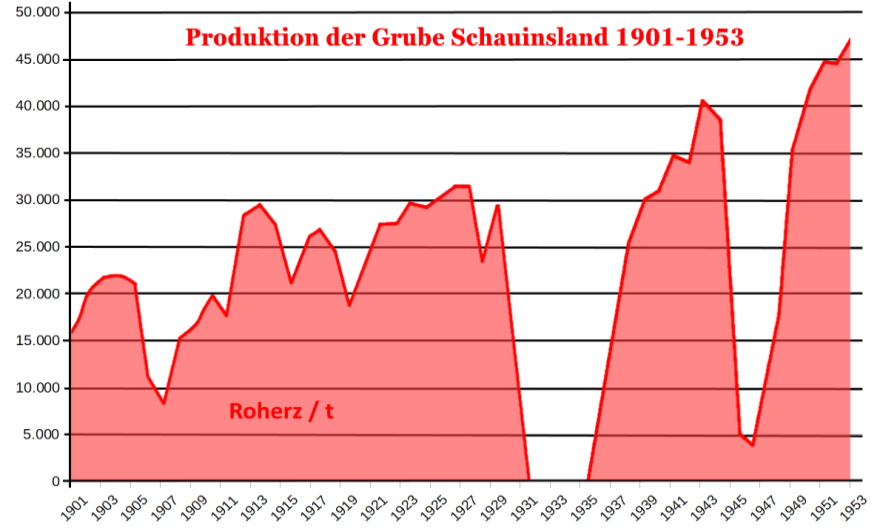

Produktionszahlen der Grube Schauinsland unter der Gewerkschaft Schwarzwälder Erzbergwerk 1901-1922, der Bergbau-AG Lothringen 1923-1930 und der Stolberg Zink ab 1934 bis zur Grubenschließung.

Durch das Abrösten wird aus der Zinkblende das Zinkoxid. Bis hierher kein Problem. Die danach notwendige Reduktion hatte den Nachteil, dass im Ofen Temperaturen oberhalb des Siedepunktes von Zink herrschen und somit Zink gasförmig als Dampf vorliegt. Dafür verantwortlich ist der relativ niedrige Siedepunkt des Zinks mit 907° C (Schmelzpunkt Zink 420° C – zum Vergleich: Siedepunkt Blei 1.744° C, Schmelzpunkt Blei 327° C. Es muß also bei der Zinkherstellung mit geschlossenen Öfen gearbeitet werden, in denen das Zink nach der Reduktion auskondensiert wird. Bei der wirtschaftlichen Beherrschung dieser geschlossenen Öfen haben die Vorgänger der Stolberger Zink im Raum Aachen durchaus Pionierarbeit geleistet. Reduktionsmittel ist Kohle, und es gibt heute ein trockenes und ein nasses Verfahren zur Zinkherstellung. Wenn billiger elektrischer Strom bereitsteht, wird ganz überwiegend das nasse Verfahren angewendet, das einer elektrolytischen Herstellung in verdünnter Schwefelsäure entspricht. Verunreinigungen mit edleren Metallen (wie Cadmium) werden davor durch Zinkpulver ausgefällt.