Aufbereitung

Der Schauinsland ist eine Lagerstätte, die einen nachhaltigen Bergbau schwierig machte. Die Folge war, ein gerade im 20. Jahrhundert marginal wirtschaftendes Bergwerk, welches unter den in den beiden Weltkriegen vernachlässigten Vorrichtungsarbeiten litt. Die hohe Wertkonzentration der Bleierzes (Silberträger) in den Erzgängen hat früher den Bergbau beflügelt, weshalb er im späten Mittelalter seine größte Blüte erreichte, begünstigt durch den damals hohen Silberpreis. Für den modernen Bergbau jedoch, der über leistungsfähige Gewinnungs- und Transportmittel und eine entsprechende Aufbereitungstechnik verfügt, sind so absetzige Gangerzlagerstätten wie im Schauinsland heute nicht mehr interessant.

Hier getrennt, oft jedoch miteinander verwachsen, zwei etwa handgroße Erzstücke mit dunkler Zinkblende (links) und silberhellem Bleiglanz aus der Grube Schauinsland. Die Aufbereitung trennte diese beiden Erze und schied jeweils die anhaftenden wertlosen Gangarten und das Nebengestein ab.

Nassmechanische Aufbereitung

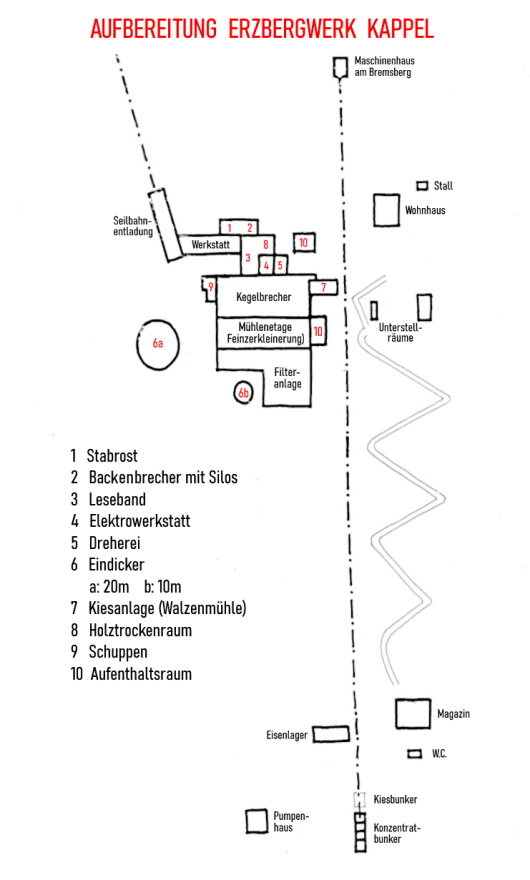

Beim Schauinsland kamen weitere Erschwernisse hinzu, wie die von der Gewerkschaft Schwarzwälder Erzbergwerke seit 1900 betriebene nassmechanische Aufbereitung. Dieses Trennverfahren macht sich die Dichteunterschiede beim Haufwerk zunutze, war aber der Lagerstätte, in der Zinklende und Schwerspat (BaSO4) mit fast gleichen Dichten oft zusammen vorkommen, kaum angemessen. Deshalb wurden schwerspatreiche Gangpartien teilweise nicht abgebaut. Seit 1891 wurde auf der Kapplersohle geschürft, und es gingen Aus- und Vorrichtungarbeiten um. Das dabei gewonnene Erz wurde handgeschieden oder gelagert, und wegen der guten Aufschlüsse wurde dann die Aufbereitungsanlage (Erzwäscherei) in Kappel/Neuhäuser mit Anschluss an die damals neugebaute Höllental-Eisenbahnlinie errichtet.

Bergstation der Materialseilbahn etwa 280 m nördlich des Leopold-Stollens. Ursprünglich war dessen Mundloch wesentlich näher bei der Bergstation der Materialseilbahn geplant. Von dort ging bis etwa zum I. Weltkrieg eine weitere 800 m lange Materialseilbahn zum Mundloch des Kappler-Stollens..

38 einfache Masten aus Holz und 4 höhere aus Stahl bei den beiden Talquerungen zeigten den einfachen Aufbau der Materialseilbahn vom Leopold-Stollen zur Erzwäscherei in Kappel/Neuhäuser. Deren Länge betrug immerhin 5,3 km (heutige Schauinslandbahn 3,6 km) bei einem Höhenunterschied von rund 400 m. Die erste Hälfte des 20. Jahrhunderts war das Zeitalter der Materialseilbahnen und diese war über mehr als 50 Jahre eines der sichtbaren Wahrzeichen im Kapplertal.

Moderne Technik hält Einzug

Erst die Stolberger Zink, welche die Grube 1935 übernahm, konnte die Aufbereitung in eine Flotation umbauen, was zuvor aus finanziellen Gründen unterblieben war. Die verschiedenen Aufbereitungsverfahren sind physikalische Trennverfahren, welche das vom Bergwerk angelieferte Haufwerk mit seinen Erzen, den verschiedenen Gangarten und dem Nebengestein in möglichst reinen Bleiglanz und Zinkblende trennen. Als Abbauverfahren erfolgte Firstenstoßbau, in den 1950er vereinzelt mit Magazinierung des Haufwerks. Eine Trennung des von der Grube kommenden Haufwerks ist unerlässlich, weshalb die Gangarten und das taube Nebengestein entfernt und an die Bauindustrie verkauft wurden. Ein Blei-Zinkerz-Haufwerk, so wie es aus der Grube kommt, ist auch nach einer Handklaubung heute nicht mehr verkaufsfähig. Aus den beiden Konzentraten stellen die Hütten durch chemische Prozesse dann die reinen Metalle Blei und Zink her.

Aufbereitung (Erzwäscherei) hoch am Hang in Kappel/Neuhäuser, vom Dreisamtal gesehen.

Die Nähe der Aufbereitung zum Bergwerk ist aufgrund der Transportkosten eine weitere wirtschaftliche Notwendigkeit. Der Schauinsland war von der Größe in der letzten Betriebszeit ein mittleres Erzbergwerk. Vom Leopold-Stollen im Kappler-Großtal erfolgte der Transport des Haufwerks (täglich bis zu 200 t) mit einer Materialseilbahn zur Aufbereitung, die sich oberhalb Kappel/Neuhäuser am Hang befand. Diese 5,3 km lange Materialseilbahn besaß bis zu 48 daran hängende Wagen mit jeweils 275 l Inhalt und einer Transportkapazität von bis zu 17 t/h. Das teilweise Heben des Haufwerks im Roggenbach-Schacht und insbesondere der Transport mit der Materialseilbahn waren arbeitsaufwendig und erforderten für die komplett manuellen Handhabungen 4 Mitarbeiter. Ursprünglich als Provisorium gebaut mit einer für später geplanten Verlagerung zum Grubenkraftwerk in Oberried, blieb die Aufbereitung jedoch bis zum Schluß in Kappel/Neuhäuser. Der direkte Anschluß an die Eisenbahn mit einem eigenen Anschlussgleis war vorteilhaft.

Das Flotationsverfahren – Meilenstein der Erzaufbereitung

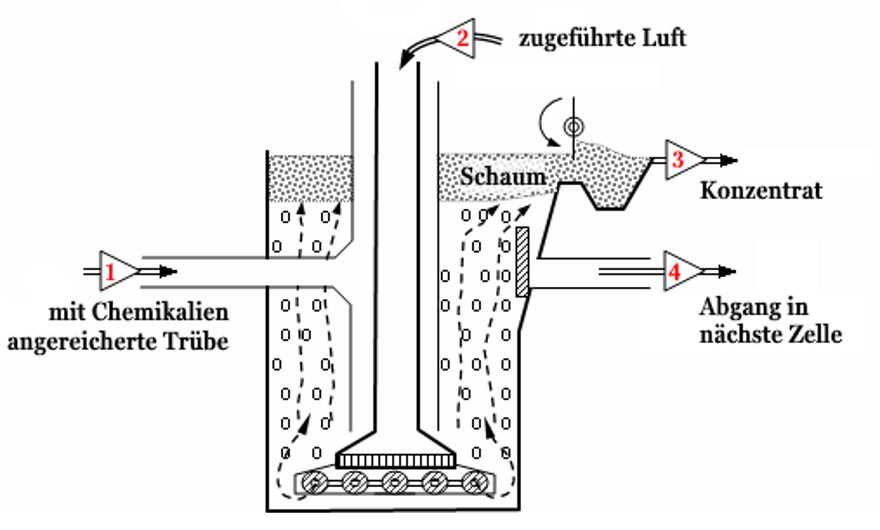

Beim Flotationsverfahren werden die unterschiedlichen Oberflächenbenetzbarkeiten zum Trennen der Erze, der mitgeförderten Gangarten und des Nebengesteins ausgenutzt. Auf Zinkblende und Bleiglanz angewandt, erbrachte das Flotationsverfahren qualitativ gute Erzkonzentrate. Wegen der chemischen Zusammensetzung mit Schwefel enthält Bleiglanzkonzentrat max. 86% Blei, Zinkblendekonzentrat max. 67% Zink. Das Metallausbringen war mit 85% Blei und 94% Zink damals ein gutes.

Das fein aufgemahlene Haufwerk wurde mit Wasser versetzt und als Schlammtrübe in die mit Rührvorrichtungen versehene Flotationsbecken gepumpt. Bei dieser Aufschlämmung konnte durch Zugabe von Chemikalien im Kilogrammbereich pro t Haufwerk (Kalk, Kupfersulfat u.a.) der pH-Wert beeinflusst, die Erze wahlweise aktiviert oder passiviert und eine stabile Blasenentwicklung erzeugt werden. Durch von unten in die Flotationsbecken eingeblasene Druckluft schwammen die mit Luft benetzbaren Erze auf. Der vom Auftrieb an die Oberfläche geschwommene Schaum aus stabilen Luftblasen mit anhaftenden kleinen Bleiglanz- bzw. Zinkblendestückchen wurde mechanisch von der Flotationstrübe abgestreift. Die tauben Berge und das unhaltige Material im Haufwerk war nicht luftbenetzbar und schwamm nicht auf. Es wurde unten aus den Flotationsbecken, pneumatischen Ekof-Wunsch-Zellen, abgepumpt. Die Flotationsbecken mit Inhalten von 0,5 m³ waren parallel geschaltet, und mehrfacher Durchsatz der Erze verbesserte das Aufbereitungsergebnis. Zusammenfassend kann gesagt werden: Eigentlich ist das Flotationsverfahren dem Waschen von Kleidung nicht unähnlich, wo der Stoff nicht aufgelöst werden soll, sondern nur der Schmutz entfernt. Dabei wird auch beim Waschen Waschmittel zugegeben.

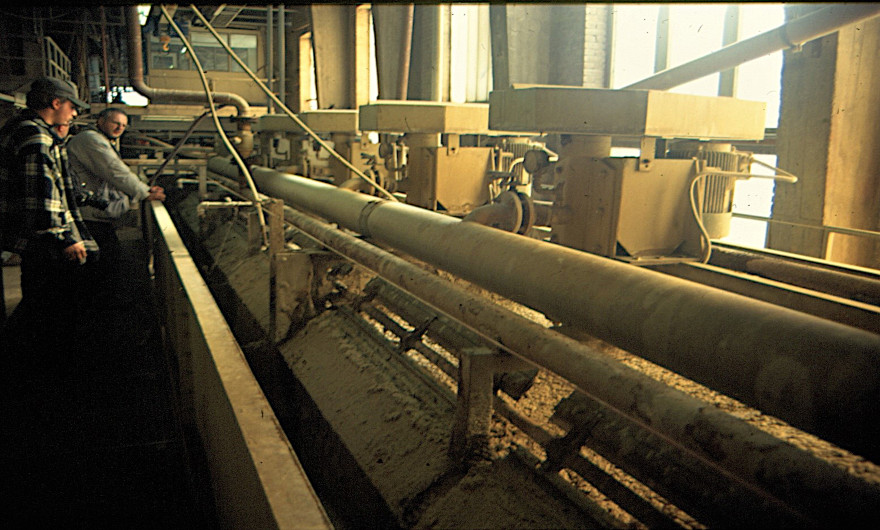

Zeitgenössisches Bild aus einer Flotationsanlage: Über die Schräge im Bildvordergrund wird der Schaum von der Oberfläche der Flotationsbecken abgestreift.

Die Aufbereitung der Erze erforderte ein umfangreiches Vorgehen und dafür eine richtige kleine Fabrik, in der über 30 Mitarbeiter im 3-Schichtbetrieb tätig waren. Hoch am Hang in Kappel/Neuhäuser gelegen und unter der Woche rund um die Uhr betrieben, war die Aufbereitung früher durch die exponierte Lage ein Wahrzeichen im Dreisamtal. Nach der Grubenschließung am 31.10.1954 wurden dort demontierte Teile gelagert. Am 15.11.1956 wurde nachts der gesamte Aufbereitungskomplex durch ein großes Schadensfeuer eingeäschert, möglicherweise durch unvorsichtige Demontagearbeiten.

Das vorherige Brechen und anschließende feine Aufmahlen des Haufwerks ist bei dem harten Gneismaterial sehr energieaufwendig und bedingt große Brecher und Mühlen. Die Feinheit der Mahlung wird durch die Lagerstätte bedingt. Im Schauinsland war für das Haufwerk ein durchschnittlicher Aufschlussgrad ausreichend; es wurde vor dem Flotieren bis etwa Puderzucker-Konsistenz gemahlen. Wenn 60% des Haufwerks auf kleiner 0,1 mm gemahlen worden waren, galt das Erz als aufgeschlossen. Versuche einer Bergevorabscheidung vor der eigentlichen Zerkleinerung führten zu keinem Erfolg. Enthielten früher die nach dem Aufbereiten zurückgebliebenen Berge noch Metallgehalte bis 10%, sanken diese nach dem Flotieren des Haufwerks in den niedrigen Prozentbereich.

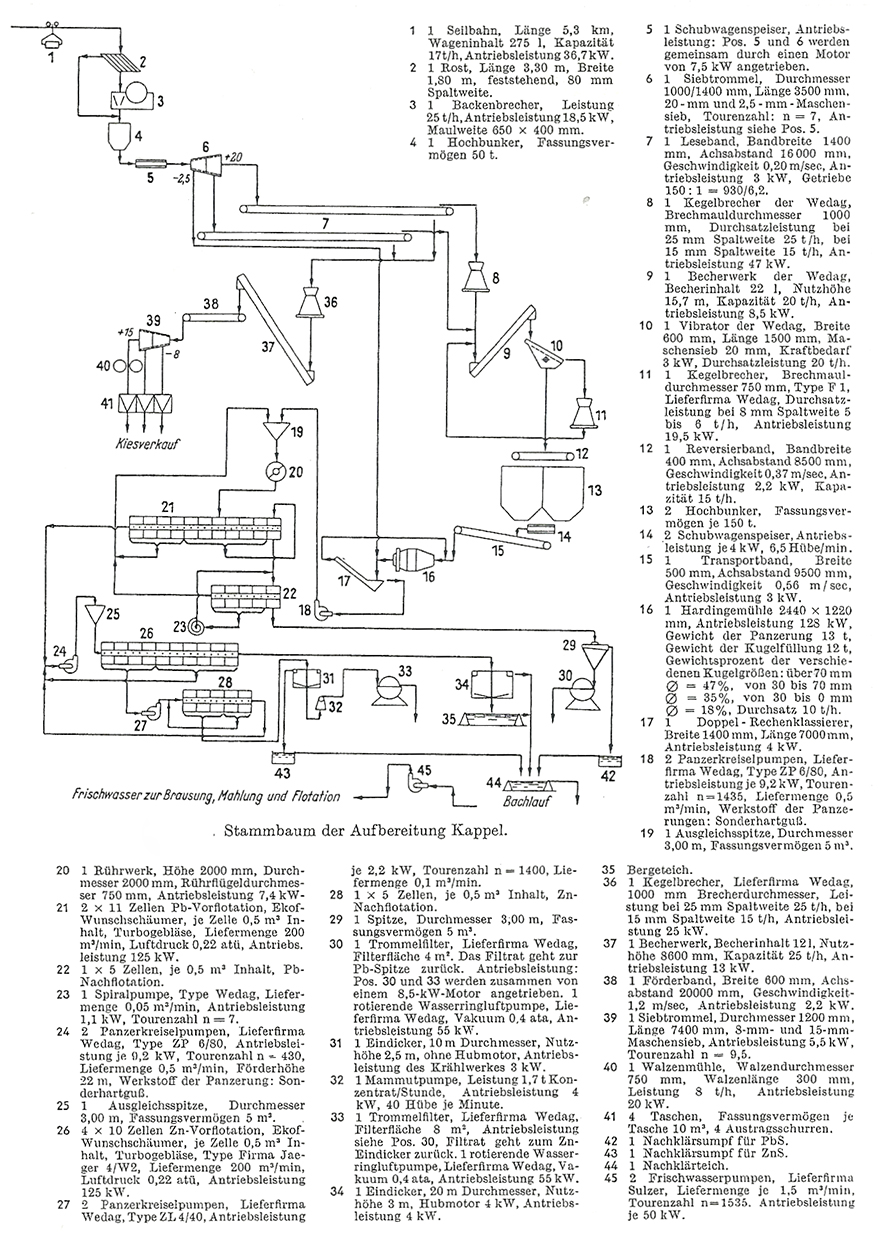

Stammbaum der Flotations-Aufbereitung der Grube Schauinsland nach 1935, aus Otto Arnold, Die Blei-Zinkerz-Aufbereitung der Grube Schauinsland-Kappel, Erzaufbereitungsanlagen in Westdeutschland, 1955.

Die damaligen Vorteile der Stolberger Zink

Die Stolberger Zink hatte den Vorteil der Verwendung der Konzentrate in eigenen Hütten. Dies bewirkte zusammen mit dem Flotationsverfahren und einer verbesserten Grubenausrüstung eine nachhaltigere Nutzung der Lagerstätte. Das Flotationsverfahren ist ein epochaler Jahrhunderterfolg der Aufbereitungstechnik mit dem ersten Grundlagen-Patent der deutschen Brüder Bessel bereits 1877. Wegen Verfahrensproblemen und einer komplexen Handhabung setzte es sich erst Jahrzehnte später durch. Heute ist es das weltweit angewandte Aufbereitungsverfahren … nicht nur im Erzbergbau, sondern von der Kohle bis zum Papierrecycling. Das Flotationsverfahren ermöglichte der Stolberger Zink auch eine Nutzung der Resterzmengen in den früheren Aufbereitungsabgängen der früheren Betreibergesellschaften. Nach unserer Einschätzung war dieses zugängliche, beträchtliche Erzpotenzial (ca. 500.000 t) für deren Einstieg wesentlich. Ohne diese Nachnutzung und „zweite Aufbereitung“ hätte Freiburg in Kappel/Neuhäuser heute ein noch ungleich größeres Schwermetall-Problem.